デルタ型3Dプリンタキット「Zonestar D810」を組み立てた(そのさん)

もはやプリントできている状態なので組み立てたと言うタイトルはふさわしくない気もするのですが…それにしても自宅に3Dプリンタがある生活っていいですよね!動きを眺めているだけで休日が終わってしまった(笑)

さて,今回はZonestar D810で任意のSTLデータをプリントするのにチャレンジします.3Dプリンタに詳しくない人も読んでるかもしれないので一応説明しておくと,3Dプリンタは3Dモデルをそのまま読み込んで出力するわけではありません.(おそらく)どの造形(or切削)方式であれ,3DモデルのSTLデータをプリントするのに具体的にどうプリンタを動かすか(例えばヘッドの軌跡)を命令するためのファイル形式であるGコードを生成する過程が必要です.STLデータからGコードを生成するソフトウェアを3Dプリンタ界隈ではスライサーと呼んでいます.いかに3Dプリンタの性能が良くても,このスライサーの性能如何で仕上がりが全く異なってしまいます.

そこで今回は,前回までにテスト用のGコードからプリントできることを確認したので,D810用にスライサーの設定を変えながら試してみることにします.

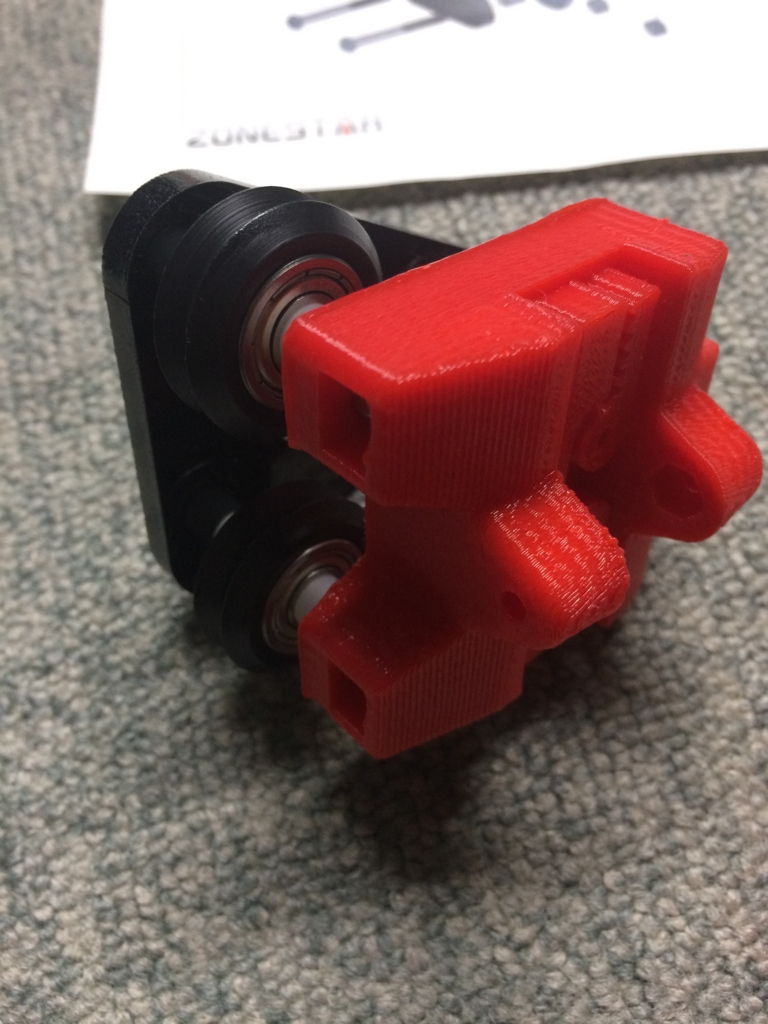

今回のテスト用STLデータは…

前回割れたこいつ(キャリッジパーツ)です(笑)

ホストアプリケーション

今回は安定性のため,オフラインでSDカード内のGコードからプリントすることにします.PC-プリンタ間の接続は行いません.なので,今回のタスクはGコードを出力して保存するところまでです.

今回は3Dプリンタ用ホストアプリケーションとしてRepetier-Hostを使いました.こいつはスライサーにSlic3rを利用しています.

D810のファイル内に付属のKISSlicerというのもありましたが,インターフェースが古臭い以外にも,何回か試してみたところあんまりスライサーの性能が良くなさそうだったのでやめました(Macに対応してないし).もう一つ推奨っぽいやつにCura(元々はUltimaker2専用アプリ)というのもありましたが,こちらは最新バージョンだと細かい設定のいじり方が良くわからなくなってたのでボツ.性能がいいと評判のUltimaker2のスライサーだから使ってみたかったんだけど…

あ,ちなみに環境はMac OSX EI Capitanです.多分Winでも設定方法は同じだと思う.

アプリケーションの設定

直ぐにプリントできるわけではなく,最初に起動した時には色々と細かい設定が必要です.キャプチャ画像は既に設定済みですが,最初はSTLデータもなければプリントエリアの形状も円柱状ではありません.まずは右上の歯車"Printer settings"をクリック.

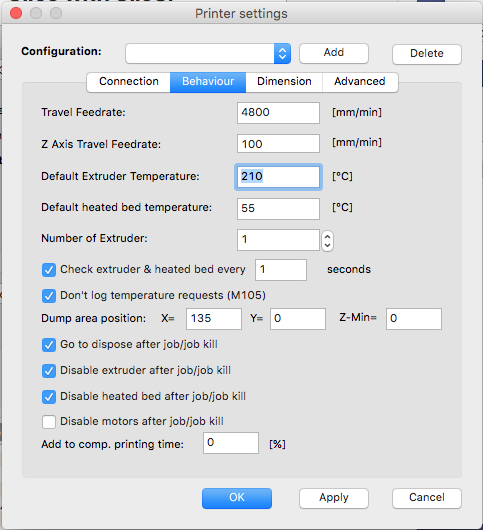

出てくるポップアップウィンドウがこちら.DimensionタブでPrinter typeを画像のように"Delta Printer with Cylindric Print Shape"を選択.こうすることでアプリケーションのプリントエリアが円柱状になります.次にDiameter, HeightをD810の公称値のΦ200×300に設定します.

次がBehaviourタブで基本的な動作設定.今回はDefault Extruder TemperatureをPLAにしてはちょっと高めの210℃に設定し,あとはデフォルトのままにしておきました.これにてOK.

Slic3r(スライサー)の設定

その後,メインウィンドウのSlicerタブでSlic3r - Configurationボタンをクリックすると,Slic3rの細かい設定ができます.これからする設定は多いですが重要です.

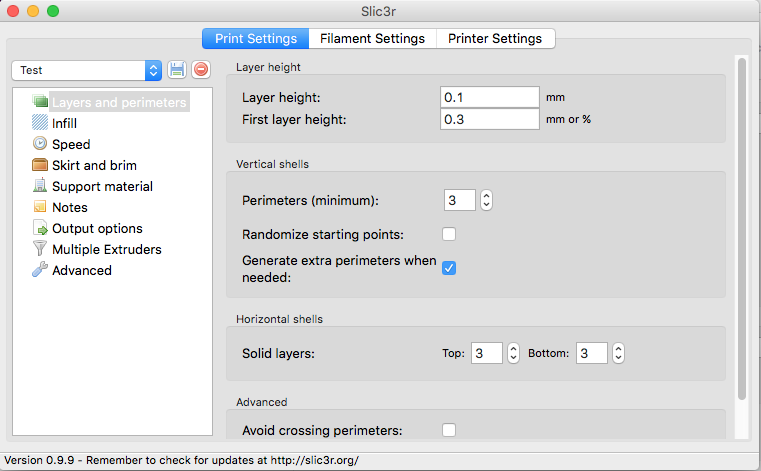

まずLayer heightです.これはZ軸精度を表すのですが,最初のレイヤーだけは厚みを別に設定できます.これが便利で,何しろデルタ型3Dプリンタだとその構造上ビルドプレートに水平に動いてくれるとは保証できないわけで,少し初期レイヤーに厚みを持たせることである程度は水平誤差を吸収してくれます.今回は初期レイヤーは0.3mm,その後のレイヤーは0.1mm(D810公称最小値)としました.その他は初期値のまま.

次にInfill.ソリッドの中身をどう埋めるかを規定します.今回はプリンタ部品に使うので,密度は多めに40% (dencity = 0.4),Fill patternはhoneycomb(蜂の巣),Top/bottom fill patternはconcentricに設定しました.ハニカム構造は同じ平面なら最も線の長さ(=フィラメントの量)が短い構造と言われています.concentricは渦巻き状に平面を埋めていく設定といえばわかると思います.

Sppedは…デフォルトのままにしました.プリント速度が気になるようだったら変えようと思います.

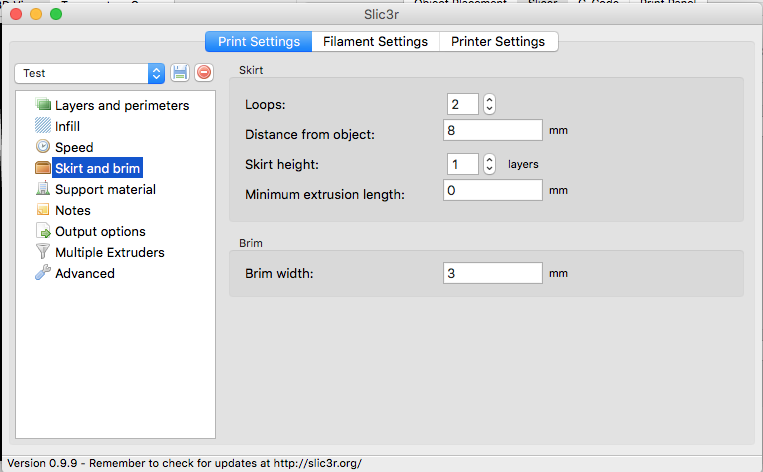

Skirt and brimは,初期レイヤーの作り方のオプションです.

Skirtは初期レイヤーの周囲に一度ループを描く設定です.いきなり本体のプリントを始めるとホットエンドを温める段階で出てきたフィラメントが邪魔になったりして,初期レイヤーがうまくプレートにくっつかずに剥がれてしまうことが本当によくあります.そこでSkirtを描いてやることで,これを軽減したり異常を早く察知してプリントに入る前に中止できたりします.1周分じゃ不安だったのでLoops = 2とし,Distance from object = 8mmとして,デフォルト設定よりも少し離してやりました.

Brimは初期レイヤーのみプリント物を周囲に大きく描く設定で,プリント物の周囲にピラピラしたものを付け足します(名前的にはこっちの方がスカートっぽい…).こうすることでプリント物とビルドプレートの接触面積を大きくでき,よりプリント中に剥がれにくくなることを期待できます.様子を見るためにBrim width = 3mmにしました.

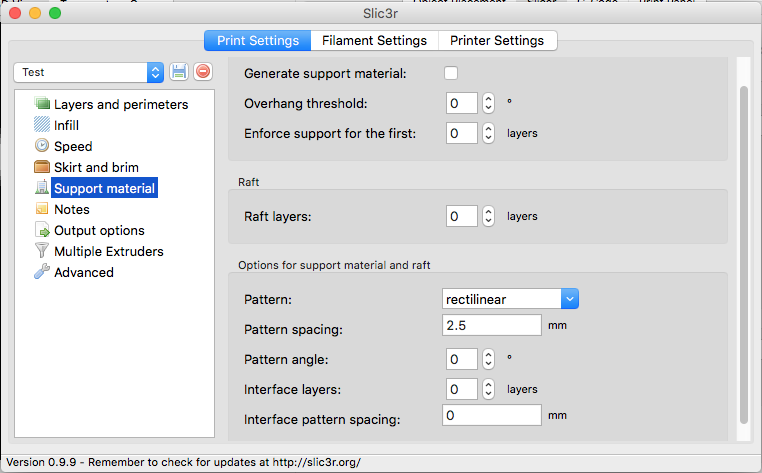

Support materialではサポート材の造形方法,Raft(捨てる初期レイヤー)の設定をします.今回はフィラメント節約のため両方使わないので設定しません.Notes以降の設定はD810には関係ないと思うので未設定です.

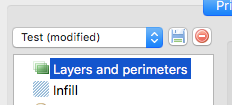

ここまでできたら,設定を保存しましょう.設定は上のタブ毎に保存する必要があります.設定を変更すると(modified)と出てくるので,横の保存ボタンをクリックします.

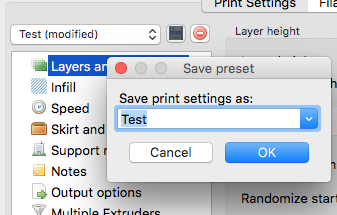

保存用ポップアップで設定名をリネームしてOK.

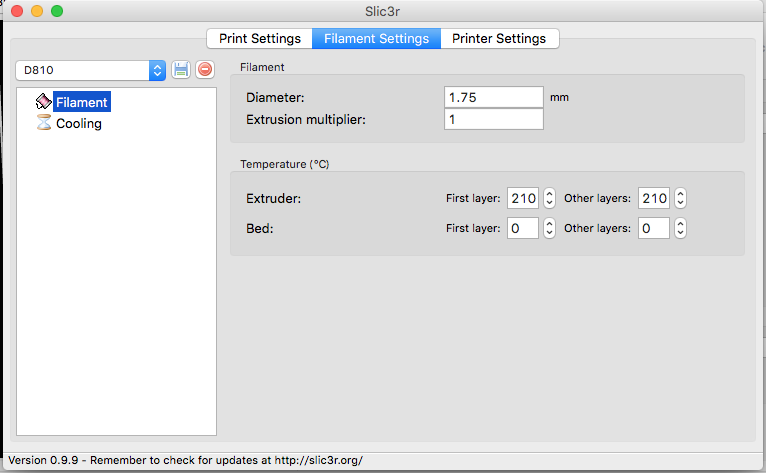

次に隣タブのFilament Settingに移ります.Diameterはフィラメント直径です.D810の場合1.75mmを使います.デフォルト設定は3mmの方になっているので注意しましょう.Temparatureは初期レイヤーとその他のレイヤーで別々に設定できますが,同じにしておいた方がいいです.初期レイヤーをプリントし終えた直後にその場に留まって加熱or冷却し始めるので,その間にどんどんフィラメントが垂れてきてそこだけこんもりとフィラメントが盛り上がり,プリント失敗の原因になります(実体験).

Cooling設定はそのままでもいいと思います.後,ここで次のタブに移る前にちゃんと設定を保存しておきましょう.

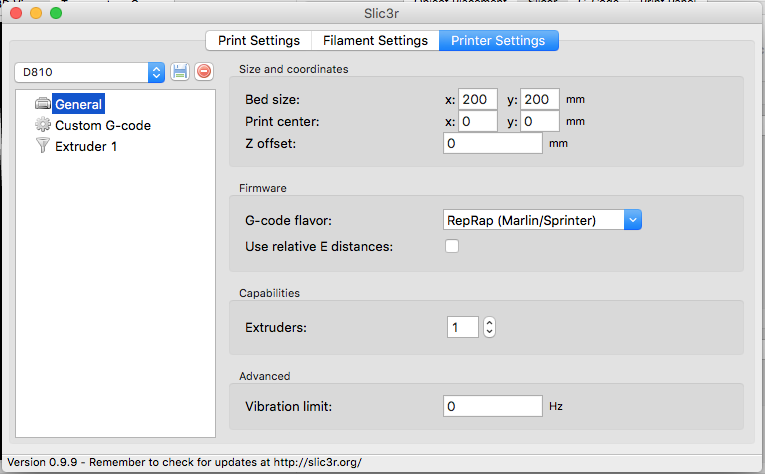

Printer Settingタブでは,プリンタ自体の設定を決定します.Print centerは(x,y)=(0,0)にしました.Bed sizeが直交座標になっていますが,無視しましょう.ちゃんと円柱状に設定できてますので.

FirmwareはD810の場合Zonestarのオリジナルですが,Marlinベースと考えていいでしょう.RepRap (Marlin/Sprinter)を選択してうまく動いてくれています.

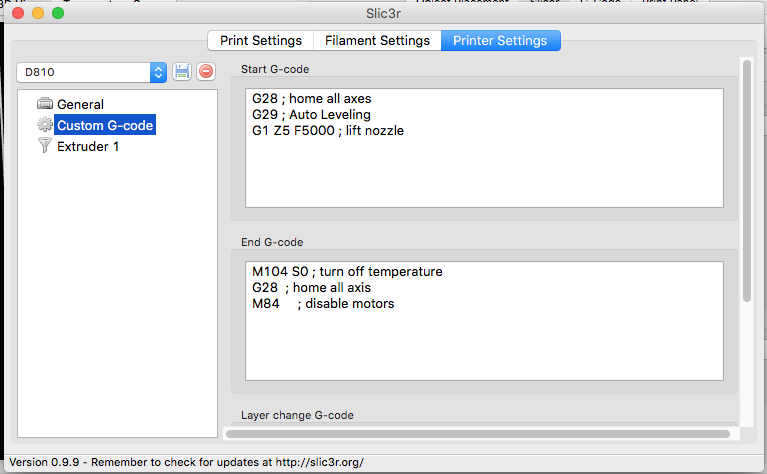

次のCustom G-codeは結構特殊な設定です.開始時と終了時に付け加えるGコードを直接編集できます.D810の推奨設定として,開始時GコードのG28(ホームポジションに戻る)の直後にG29(オートレベリング)を加える,というものがあります.こうすると開始時にオートレベリングを実行してからプリントを始めるので,プリント実行前に自分で水平調整をしなくて良くなります.

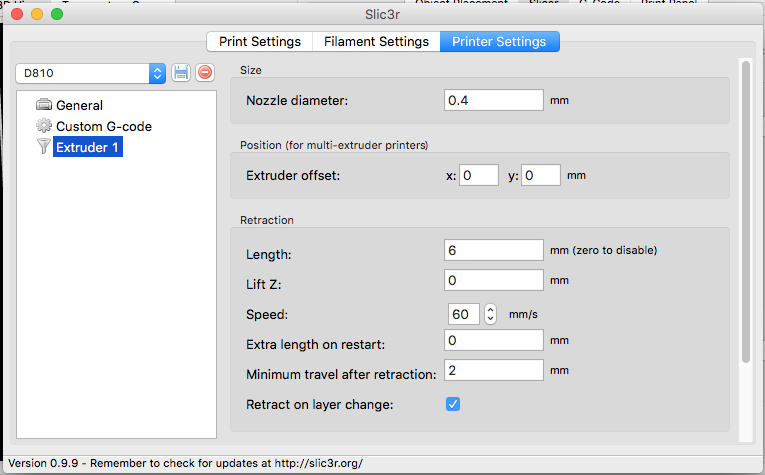

最後はExtruder 1です.Nossle diameterはD810の場合0.4mmです.別のノズルをつけた場合はそれに合わせてください.Positionは複数のExtruderがある場合の話なので無視します.

Retractionはフィラメントの退避設定です.飛び地に移動する際,Lengthで設定した分だけフィラメントを巻き戻してやります.デフォルト設定だと退避しなさすぎて移動時にもフィラメントがこぼれてしまい,プリント後に大変なことになったりプリント失敗したりします.私の場合,画像の設定でうまくいきました.

最後に,忘れずに設定を保存しておきましょう.

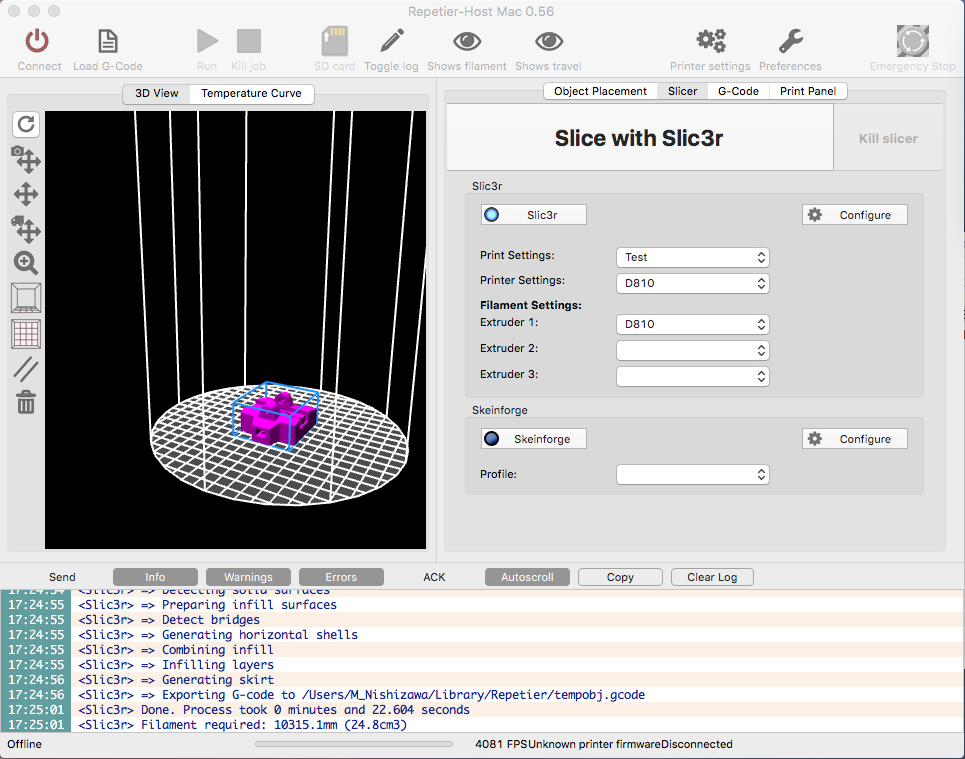

元の画面に戻って,Print Settingsなどの空白の設定欄に先ほど保存した設定を選択して入れておきます.

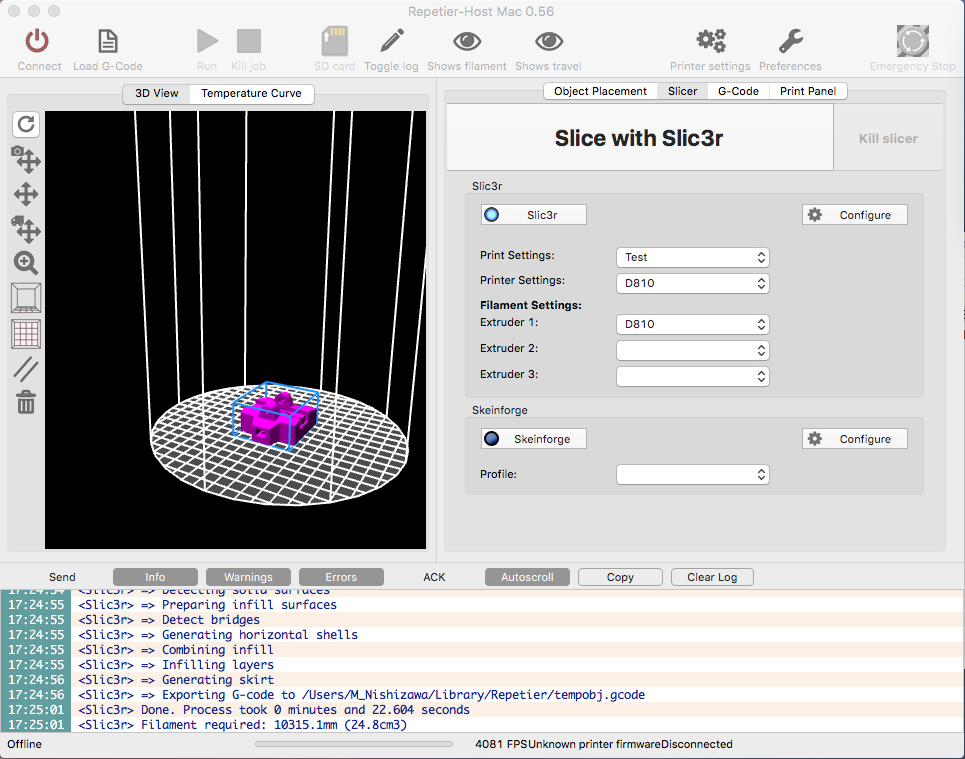

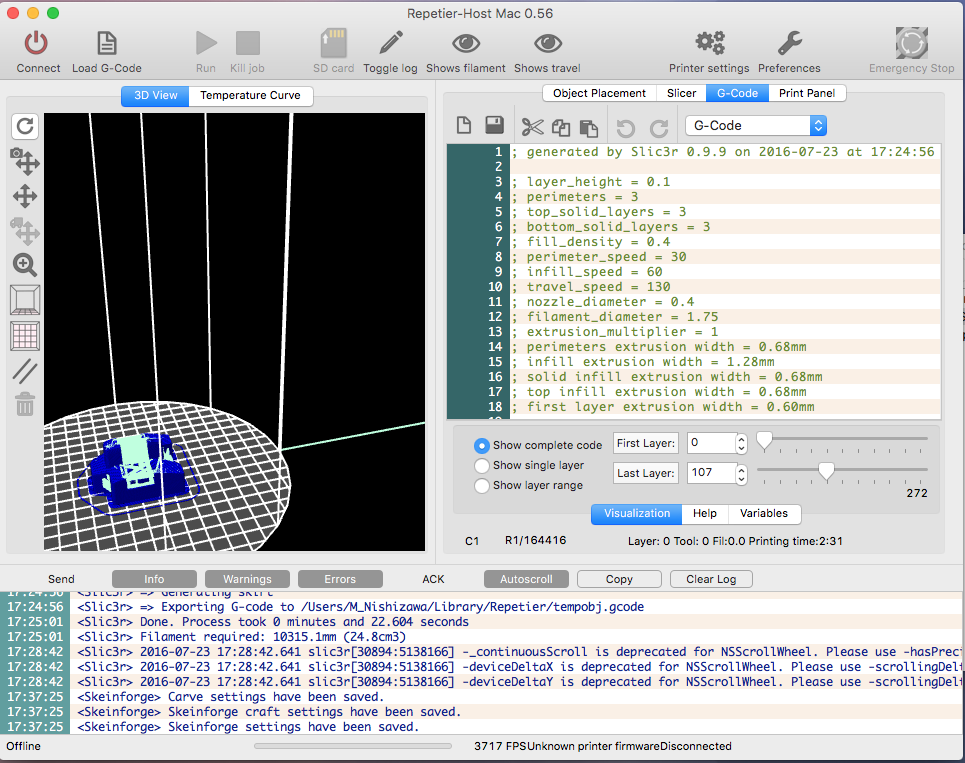

以上の設定が完了したら,スライサーの準備は完了です.STLファイルを読み込んでプリントしたいモデルを配置したら,Slice with Slic3rでGコードを生成します.

しばらくすると,自動的にこの画面に遷移します.下のログに色々と情報が出てきます.例えば,この3Dモデルの生成には10m程度のフィラメントが必要みたいです.このGコードを保存し,SDカードに移してやれば後はプリントするだけです.

プリンタ本体のトラブル

ホットエンドからフィラメントが溢れ出てしまう

高確率でノズルのネジが緩んでいます.そんな時は一旦フィラメントを抜いてホットエンド内を掃除しましょう.掃除は樹脂が溶ける温度までホットエンドを温めたまま作業しますので,火傷の危険があります.注意して作業しましょう.

まずホットエンドを温め,ホットエンドやノズルの周りの溶けた樹脂をドライバーか何かでこそぎ落とします.次にノズルをペンチを使って外し,ネジの部分にこびりついた樹脂もこそぎ落とします.ノズルは非常に熱いです.

その後,フィラメント挿入口からパーツクリーナーやシリコンスプレーを吹き付け,ホットエンド内を洗います.最後にノズルをしっかりと緩まないように取り付け,ノズルから十分な量が出てくるまでフィラメントを挿入します.これでOKだと思います.

なお,この現象が起きる原因はフィラメントの射出不良です.例えばZ軸キャリブレーションがうまくいっておらず,初期レイヤー成型時にノズルがビルドプレートにぴったりくっついてしまってフィラメントが十分押し出せない時間が長く続く,というような場合にこのような現象が起きやすいです.今後起きないようにするためには,Z軸キャリブレーションをしっかりと行うことが重要です.

すぐ初期レイヤーが剥がれる

主にZ軸キャリブレーションができていないことが原因です.何度もZ軸キャリブレーションを繰り返して,再現性が得られてからプリントを始めると良いでしょう.

あと,機械的な理由もあります.D810のオートレベリングはキャリッジに結構負担がかかるので,キャリッジが弱いとバネのようになってうまく水平出しができないです.その状態だと,オートレベリングしたのに初期レイヤーの厚みが場所によって違うなんてことになり,最悪の場合ビルドプレートをガリっと削ってしまうことになります.この場合,初期レイヤーの厚みをちょっと厚めにしておくと良いと思います.

ヒートベッドを使う場合,温度設定を60〜80℃くらいの間で色々と試してみるといいと思います.実は最初組み立てている時には,ヒートベッドだけ独立で別電源とか頭悪い設計だなーと思ってたのですが,いざ使ってみるとGコードを変えずにヒートベッドの温度を独立に変えられるという仕組みはなかなかに使い心地が良かったりします.でも電源プラグはメインボードと統一して欲しかった…その他の制御系が上にある関係上困難なのはわかるけどさぁ…

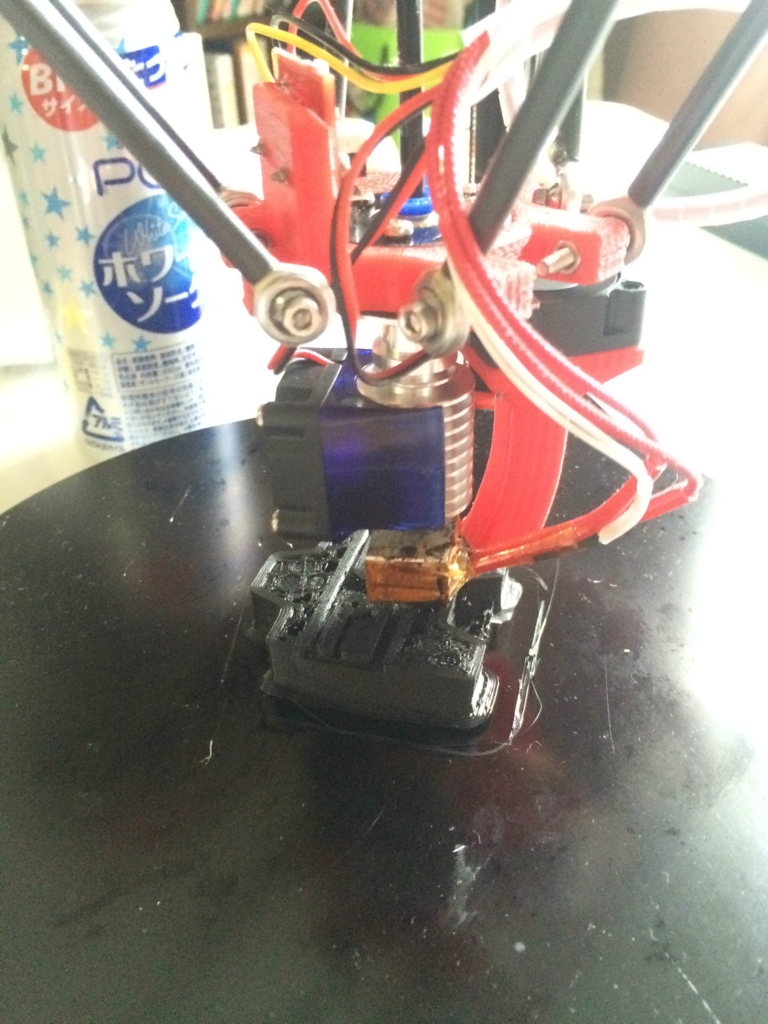

結果

15回くらい失敗してようやくうまくいきました.それでもちょっと底の部分が反り上がってしまいましたが,これでもキャリッジとしては機能するでしょう.まあ,そもそも壊れたキャリッジを使った3Dプリンタでプリントしてるのでプリント性能はこれが限度でしょう.

ゴミを取り除くとこんな感じです.なかなかいいんじゃないでしょうか.